|

УДК 622.243.2:553.98 |

|

|

|

© В. В. Ипполитов, 1991 |

Качественная оценка возможности гидродинамической кольматации проницаемых пластов при бурении и заканчивании скважин

В. В. ИППОЛИТОВ (Мингео СССР)

В настоящее время перспектива открытия новых месторождений нефти и газа в основных высокоперспективных районах на суше связана с необходимостью массового бурения глубоких разведочных скважин до 6000 м. С ростом глубины разведочных скважин увеличиваются участки открытого ствола от башмака предыдущей колонны до башмака последующей. Это вызывает ужесточение требований к качеству стволов скважин: повышению герметичности и устойчивости стенок скважин, снижению толщины глинистой корки на проницаемых участках ствола. Для выполнения возрастающих требований к качеству стволов скважин одним из перспективных методов является гидродинамическая кольматация стенок скважин непосредственно в процессе бурения или при подготовке ствола перед спуском колонны обсадных труб.

Накоплен некоторый опыт применения технических средств и технологических приемов при проведении гидродинамической кольматации. В результате промысловых работ [4] было выявлено, что гидродинамическая кольматация позволяет: 1) повысить герметичность проницаемых пород на репрессию 3,3 МПа и на депрессию 4,4 МПа; 2) достичь положительных результатов при интенсивности поглощения бурового раствора до 15 м3/ч.

Следует отметить, что гидродинамическая кольматация позволяет расширить функциональные возможности используемых буровых растворов, повысить герметичность стволов, улучшить качество вскрытия продуктивных отложений и снизить затраты на строительство скважин.

Повышение герметичности стенок ствола при гидродинамической кольматации основано на создании непроницаемого или малопроницаемого экрана в пристенной зоне горных пород. Для создания такого экрана необходим правильный подбор параметров высокоскоростных струй, размеров частиц твердой фазы буровых растворов и каналов проницаемых пород.

В процессе бурения на стенках скважины образуется глинистая корка, толщина которой зависит от состава, физико-механических характеристик разбуриваемых пород и качества буровых растворов. Образование глинистой корки на стенках скважины против проницаемых пластов показывает, что частицы твердой фазы бурового раствора при фильтрации не входят в каналы пласта, а откладываются на поверхности стенок. Поэтому глинистая корка обладает низкой надежностью по защите пластов от проникновения фильтрата бурового раствора, так как может нарушаться при спуско-подьемных операциях, цементировании и других видах работ и способствует возникновению прихватов.

В результате многочисленных исследований [3]

установлено, что в каналы проницаемых пластов при статическом давлении

не входят частицы, условный диаметр которых ![]() больше 1/3 условного диаметра канала

больше 1/3 условного диаметра канала ![]() , частицы, условный диаметр

которых составляет

, частицы, условный диаметр

которых составляет ![]() ,

могут войти или не войти в канал, частицы, условный диаметр которых меньше

,

могут войти или не войти в канал, частицы, условный диаметр которых меньше ![]() , свободно входят в

канал и могут свободно выйти из него. Таким образом, при образовании глинистой

корки на стенках скважины оседают вначале наиболее крупные частицы твердой

фазы, а затем более мелкие. Учитывая, что в глинистых буровых растворах размеры

частиц твердой фазы не превышают 100 мкм [5], размер каналов в этом случае в

проницаемом пласте менее 300 мкм. Для ввода в канал проницаемых пластов частиц

твердой фазы бурового раствора более

, свободно входят в

канал и могут свободно выйти из него. Таким образом, при образовании глинистой

корки на стенках скважины оседают вначале наиболее крупные частицы твердой

фазы, а затем более мелкие. Учитывая, что в глинистых буровых растворах размеры

частиц твердой фазы не превышают 100 мкм [5], размер каналов в этом случае в

проницаемом пласте менее 300 мкм. Для ввода в канал проницаемых пластов частиц

твердой фазы бурового раствора более ![]() необходимо приложить к ним дополнительную энергию,

например энергию волнового поля, генерируемую высокоскоростными струями

бурового раствора. Тогда и для вывода этих частиц из каналов также потребуется

дополнительная энергия. Следовательно, при проведении гидродинамической

кольматации в конкретных геологических условиях должны быть согласованы

параметры акустических колебаний, генерируемых высокоскоростными струями

бурового раствора, с частотой собственных колебаний частиц твердой фазы,

соизмеримых с каналами проницаемых пород.

необходимо приложить к ним дополнительную энергию,

например энергию волнового поля, генерируемую высокоскоростными струями

бурового раствора. Тогда и для вывода этих частиц из каналов также потребуется

дополнительная энергия. Следовательно, при проведении гидродинамической

кольматации в конкретных геологических условиях должны быть согласованы

параметры акустических колебаний, генерируемых высокоскоростными струями

бурового раствора, с частотой собственных колебаний частиц твердой фазы,

соизмеримых с каналами проницаемых пород.

Из теории колебаний известно [2], что собственная частота колебаний твердой частицы в вязкой среде определяется выражением

![]()

где![]() - собственная частота колебаний частицы, Гц; А -

сопротивление вязкой среды, Н/(м; m - масса частицы, кг.

- собственная частота колебаний частицы, Гц; А -

сопротивление вязкой среды, Н/(м; m - масса частицы, кг.

Если частица имеет шаровую форму, получим

![]()

где![]() , r - условный радиус частицы, м;

, r - условный радиус частицы, м; ![]() -плотность частицы, кг/м3.

-плотность частицы, кг/м3.

Тогда выражение (1) можно записать так:

![]()

Где ![]()

Полагая A=const, можно проследить зависимость собственной частоты колебаний частицы от ее радиуса и плотности.

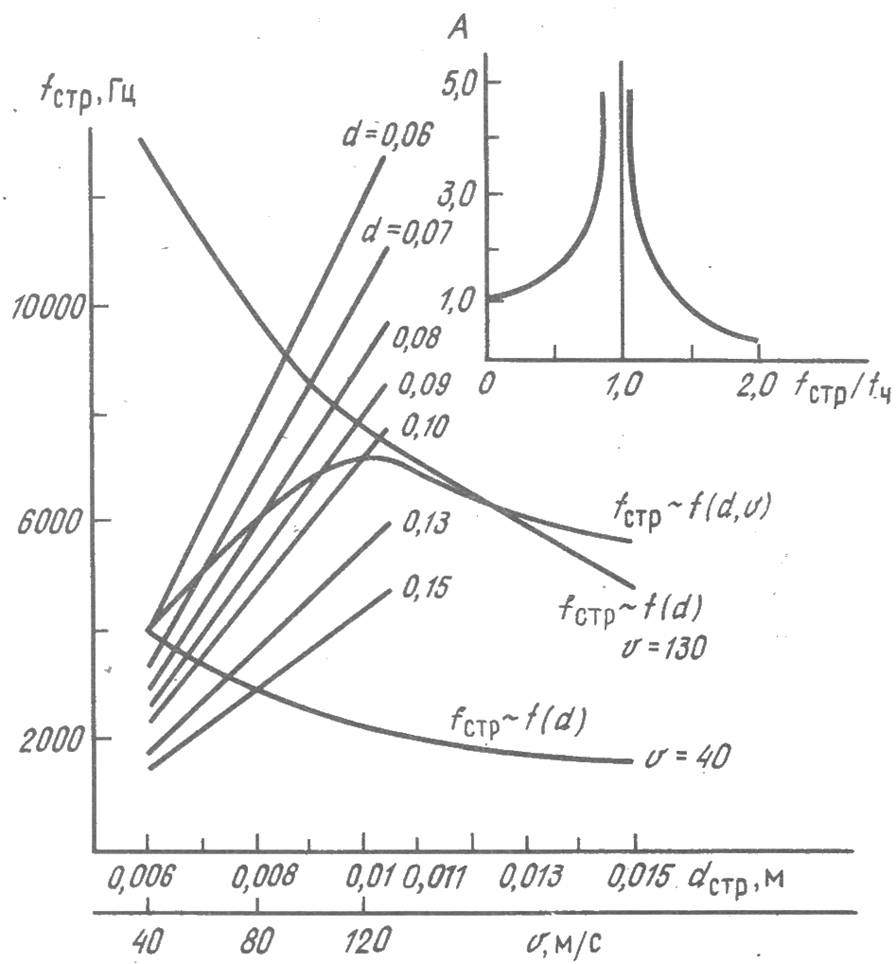

Зависимость изменения собственной частоты колебаний частицы от ее радиуса и плотности приведена на рис. 1, на котором видно, что чем больше размер частицы, тем меньше ее собственная частота колебаний, аналогично и изменение собственной частоты колебаний от ее плотности.

Для оценки частоты колебаний, генерируемых высокоскоростными струями, воспользуемся выражением [1]:

![]()

где![]() - частота колебаний, генерируемых струями, Гц; Sh -

число Струхаля;

- частота колебаний, генерируемых струями, Гц; Sh -

число Струхаля;![]() -

скорость струи на выходе из насадки, м/с; d - диаметр насадки, м.

-

скорость струи на выходе из насадки, м/с; d - диаметр насадки, м.

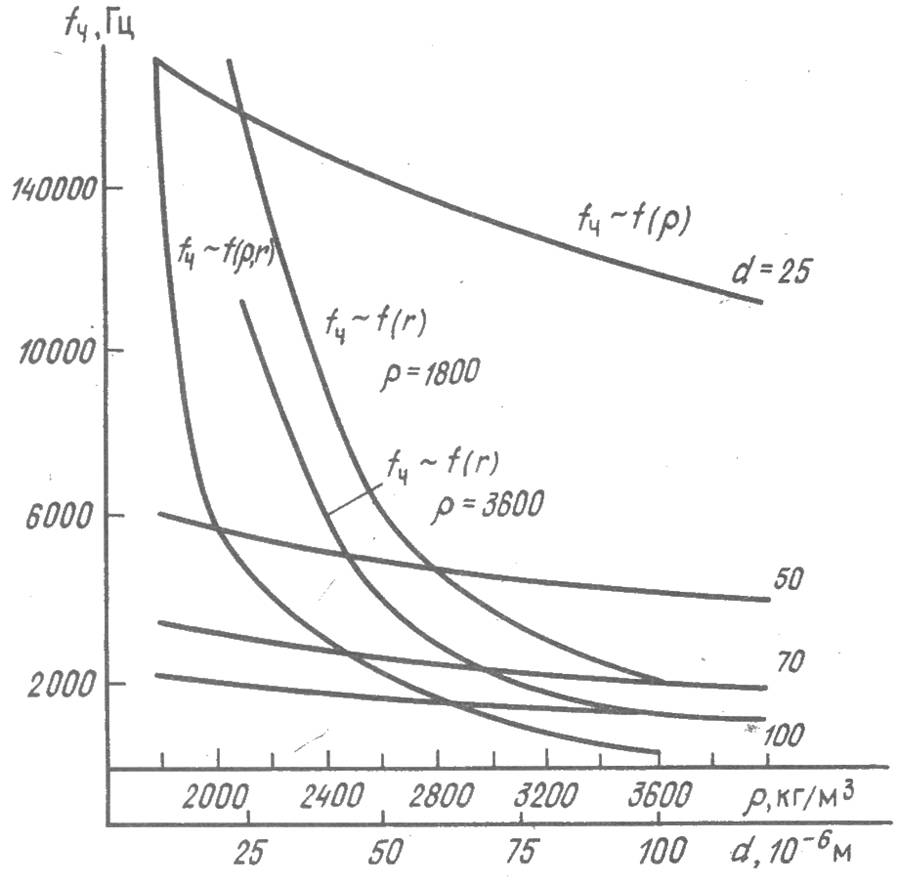

Зависимость изменения частоты колебаний, генерируемых высокоскоростными струями, от скорости струи и ее диаметра представлена на рис. 2, на котором видно, что при увеличении скорости истечения струи при постоянном ее диаметре частота колебаний, генерируемых струей, возрастает пропорционально повышению скорости. При увеличении диаметра струи при постоянной скорости частота колебаний, генерируемых струей, падает. Причем более резкое падение частоты отмечается при более высоких скоростях струи.

Кривая изменения частоты колебаний, генерируемых струями, в зависимости от изменения диаметра насадки и скорости истечения струи из него имеет максимум. При увеличении диаметра насадки с одновременным возрастанием скорости максимум частоты достигается при насадках диаметром 10 мм.

В правом верхнем углу рис. 2

показаны вариации амплитуды вынужденных колебаний в зависимости от изменения

отношения частоты вынужденных колебаний к частоте вынуждающих. При отношении

частот более ![]() частота вынуждающих колебаний практически не влияет

на амплитуду вынужденных колебаний, т. е. вынуждающие колебания не оказывают

влияния на частицы твердой фазы. Чтобы привести в возбужденное состояние

частицы твердой фазы бурового раствора, соразмерные каналам проницаемых пород,

или передать этим частицам дополнительную энергию для ввода в канал,

необходимо, чтобы частоты колебаний, генерируемых высокоскоростными струями,

совпадали с частотами собственных колебаний этих частиц, а их отношение не

превышало

частота вынуждающих колебаний практически не влияет

на амплитуду вынужденных колебаний, т. е. вынуждающие колебания не оказывают

влияния на частицы твердой фазы. Чтобы привести в возбужденное состояние

частицы твердой фазы бурового раствора, соразмерные каналам проницаемых пород,

или передать этим частицам дополнительную энергию для ввода в канал,

необходимо, чтобы частоты колебаний, генерируемых высокоскоростными струями,

совпадали с частотами собственных колебаний этих частиц, а их отношение не

превышало ![]() .

.

Сопоставляя зависимости рис. 1 и 2, видно, что для кольматации низкопроницаемых пластов частицами твердой фазы, соразмерными с каналами этих пластов, необходимы высокие частоты колебаний, генерируемых высокоскоростными струями малого диаметра. По мере увеличения размеров каналов, соответственно и диаметров частиц твердой фазы необходимо уменьшать скорость истечения жидкости из насадок, повышать диаметр насадок или независимо одно от другого, или одновременно. При проведении гидродинамической кольматации с насадками заданного (выбранного) диаметра регулирование частоты колебаний, генерируемых струями, можно осуществлять изменениями скорости струи или подачи буровых насосов, при этом предпочтительно использование насадок диаметром до 10 мм.

На основании изложенного можно сделать следующие выводы.

1. Гидродинамическая кольматация с использованием глинистых буровых растворов обеспечивает герметизацию каналов проницаемых пластов до 300 мкм.

2. При проведении гидродинамической кольматации должны быть согласованы параметры струи, размеры частиц твердой фазы и размеры каналов пластов.

3. Согласование параметров струи с размерами (параметрами) частиц и каналов обеспечивается равенством частоты колебаний, генерируемых струей, частоте собственных колебаний частиц твердой фазы, соразмерных каналам проницаемого пласта.

4. При выбранном (заданном) диаметре насадок регулирование частоты колебаний, генерируемых струей, осуществляется изменением подачи бурового насоса, при этом предпочтительнее использовать насадки диаметром до 10 мм.

СПИСОК ЛИТЕРАТУРЫ

1. Абрамович Г.Н. Теория турбулентных струй.- М.: Недра.- 1984.

2. Ганиев Р.Ф., Кононенко В.О. Колебания твердых тел.- М.: Недра,- 1976.

3. Михайлов Н.Н. Изменение физических свойств горных пород в околоскважинных зонах.- М.: Недра.- 1987.

4. Применение струйной кольматации карбонатных коллекторов / М.Р. Мавлютов, С.Н. Горонович, В.Н. Поляков, М.Н. Байраков // Газовая промышленность.- 1985.- № 1.- С. 30-31.

5. Рябоконь С.А. Утяжелители для буровых растворов и технология их применения.- М.: Недра.- 1981.- С. 13-14.

Permeable formation hydrodynamic colmatage with the help of drilling mud solid particles is realized with channel conventional diameter up to 300 mkm. The main specifications for the achievement of maximum efficiency of permeable formation hydrodynamic colmatage is formulated: jet parameters should be matched when hydrodynamic colmatage is carried out; solid particle size of drilling mud and formation channel size should be also matched. The matching of the jet parameters with solid particle and channel sizes is obtained by vibration frequency equality, produced by jets, to the selfvibration of solids which are proportional to permeable formation channels. In this paper, we show that a vibration frequency change caused by the jet with a selected nozzle diameter is realized by the change in mud pump delivery. It is preferable to use 10mm diameter nozzles. The method proposed permits the rapid realization of selection of nozzle diameter and colmatage mode under particular conditions of well drilling and completion.

Рис. 1. Зависимость собственной частоты колебаний частиц твердой фазы бурового раствора от их диаметра и плотности

Рис. 2. Зависимость частоты колебаний, генерируемых струями, от диаметра и скорости струй